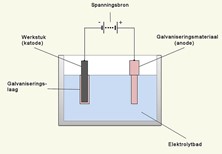

Elektrolytisch verzinken is het proces waarbij gebruikt wordt gemaakt van elektriciteit om een zinklaag aan te brengen op het productoppervlak. Je kan dat bezien als een bad met een waterige oplossing van zink dat onder stroom wordt gezet. Vervolgens worden de bevestigingsmaterialen in een kunststof trommel gedaan en ondergedompeld in het bad.

Na het verzinken wordt de laag gepassiveerd, waardoor de corrosiebestendigheid en het uiterlijk wordt verfraaid.

Synoniem: galvaniseren

Afkortingen: ZN, ELVZ, EV

Technische uitleg

Galvaniseren is een chemisch proces dat we kunnen opdelen in volgende stappen:

- Zinkchloride wordt opgelost in bak met water, waardoor ionen ontstaan

- Het - te verzinken - bevestigingsmateriaal wordt aangesloten op de negatieve pool van de stroombron en wordt kathode genoemd.

- Staven zink worden positief geladen. Zij worden anode genoemd.

- Beide voorwerpen worden in de vloeistof ondergedompeld, waarna er stroom gaat lopen

- De metaalionen vloeien van anode naar kathode waardoor onze bevestigingsmaterialen maw. van een zinklaag worden voorzien

Laagdikte

De laagdikte van de zinklaag wordt bepaald door de stroomdichtheid en de tijdsduur in het zinkbak. Voor bevestigingsmaterialen varieert de laagdikte van 2,5 – 25 µm. Door de dunne laagdikte blijft het perfect mogelijk om een moer op een bout te draaien, echter biedt het slechts een beperkte bescherming tegen corrosie (bij thermisch verzinken is er een laagdikte van 50-200 µm).

Doordat stroom steeds de weg met de minste weerstand zoekt, zal de laagdikte niet overal uniform zijn. Op bepaalde plaatsen zal de laagdikte hoger zijn (buitenzijde/uitstekende delen) en op andere plaatsen lager (binnenzijden).

1 µm = 1 micron = 0,001mm

Passiveren

Na het verzinkproces wordt de zinklaag gepassiveerd. Hierdoor neemt de corrosiebestendigheid sterk toe en wordt het uiterlijk een stuk fraaier. De passiveerlaag is een dun zinkchromaat/zinkoxidelaagje bovenop de zinklaag.

De kleur van de passivatielaag kan variëren afhankelijk van de dikte en de samenstelling van de passivatielaag: wit/blauwachtig, geel, groen of zwart. Hieronder omschrijven we de meest voorkomende.

Synoniemen: chromateren, bichromatiseren

Wit/blauwe passivatie

Dit is het meest voorkomend bij bevestigingsmaterialen. Biedt relatief weinig corrosiebescherming, maar oogt fraai. Wordt hierdoor aanbevolen bij binnen toepassingen.

Zwarte passivatie

Biedt dezelfde corrosiebescherming als wit/blauw gepassiveerde materialen, maar onderscheid zich vanwege de zwarte kleur. Wordt daardoor geregeld gekozen voor interieur toepassingen. Bevat CR(VI).

Gele passivatie

Biedt een betere corrosiebescherming door een goed ‘zelfhelend’ vermogen van de passivering. In geval van krassen in de passiveerlaag is dit product in staat de krassen zelf te herstellen. Hierdoor wordt het aangeraden voor buitentoepassingen. In de industrie wordt hier meer en meer vanaf gestapt omdat deze oplossing veel Cr(VI)* bevat.

*Cr(VI) wordt beschouwd als schadelijk en milieuonvriendelijk (giftig en kankerverwekkend). Het gebruik binnen de EU is beperkt en wordt steeds vaker verbannen door verschillende Europese wetten (RoHS, REACH…)

Waterstofbrosheid

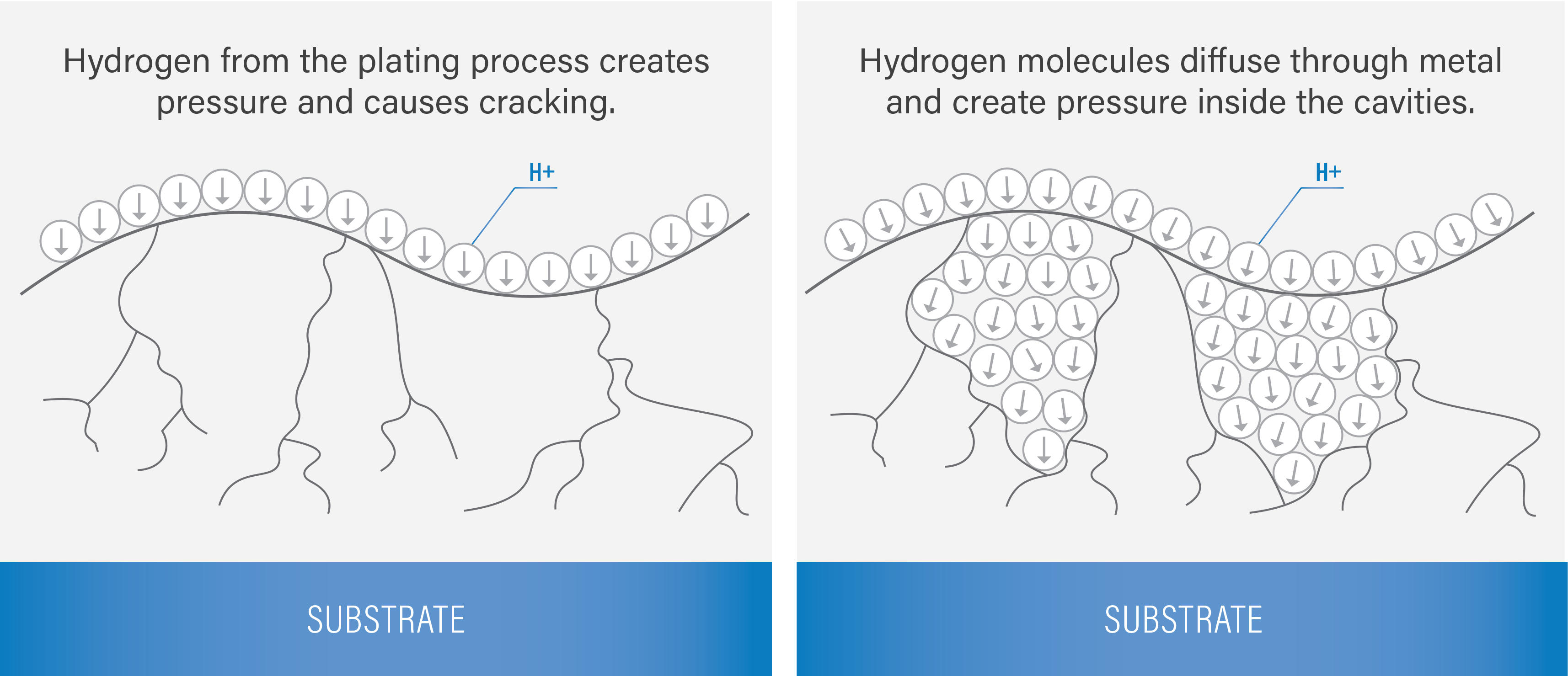

Bij het proces van elektrolytisch verzinken ontstaat waterstofgas wat – voornamelijk bij geharde staalsoorten – tot waterstofbrosheid kan leiden. Bij waterstofbrosheid dringen waterstofionen in minuscule scheurtjes van het metaal. Ze raken daarin opgesloten, wat leidt tot een toename van volume en spanning in de metaalstructuur. Onder invloed van externe trekkrachten kan dit uiteindelijk leiden tot een breuk.

Om het risico op waterstofbrosheid te beperken moeten de materialen na het elektrolytisch verzinken opnieuw verhit worden. Bij geharde staalsoorten blijft het risico echter aanwezig.

Overzicht voor- en nadelen

|

Voordelen

|

Nadelen

|

- Minder gevoelig voor corrosie

- Fraaier uiterlijk

- Krasbestendig

- Geen probleem met schroefdraadpassingen vanwege dunne laagdikte

- Goede geleidbaarheid

- Geen vervorming materiaal omdat het een ‘koud’ proces is

|

- Beperkte corrosiebestendigheid door dunne laagdikte

- Zinklaag niet overal uniform: stroom zoekt weg van minste weerstand

- Risico op waterstofbrosheid door ontstaan van waterstofgas

|